Beutenform: Top Bar Hive

Die top bar hive (TBH) ist eine Trogbeute, d.h. es gibt nur eine “Wabenebene”. Dies erleichtert das Imkern, weil keine Magazine weggehoben werden müssen, um an unterer Schichten zu kommen, wie bei klassischen Magazinbeuten. Das bedeutet aber auch, dass das Volk, und damit die Beute nicht in die Höhe, sondern in die Länge wächst.

Die TBH-Beute fürs prototyping bei der Ankunft in Berlin. Zufällig haben uns an diesem Tag Ron, Daria und Lukas von easyhive.org besucht.

Auswahl des Waage-Typs

Mit einer einer Länge von ca. 120 cm ist nun doch nicht so groß, 70 cm Korpus und mit Dach 85 cm der TBH ist ein single point-Setup nur schwer realisierbar. Gründe sind:

- eine Metall-Plattform, z.B. in Form des klassischen H-Designs, ist zu teuer und aufwändig

- auch sind single point-Wägezellen für diese Plattformgröße nur teuer erhältlich

Das bedeutet, dass nur ein Design mit zwei oder vier Wägezellen in Frage kommt.

2er oder 4er-Design?

Wir haben unter Comparison of Different Load Cells for a 4-Point Scale - #31 by weef gesehen, dass sich der Temperatur-Effekt, d.h. die temperaturbedingte Änderung des Gewichts bei “eigentlich” gleichem Gewicht, das auf der Waage liegt, addiert. Wenn ich eine Wägezelle mit z.B. 30 g temperaturbedingter Schwankung habe und statt der einen Wägezelle vier parallel verwende, vervierfacht sich dieser Effekt, die Waage wird also ungenauer je mehr Wägezellen ich verwende. Auch die Kosten steigen bei 4 vs. 2 Wägezellen und Anschlüsse und Befestigung wird ebenfalls aufwändiger.

Auf der anderen Seite haben wir bei einer einseitigen “halben” Messung mit einer single point Wägezelle auf einer Seite und einer festen Auflage des Gewichts auf der anderen Seite bisher komische Effekte beobachtet, die mit hoher Wahrscheinlichkeit auch technische Probleme zurückzuführen sind, z.B. Erwärmung / Bewegung des Kabels, mangelndes grounding des shields der Wägezelle … Das gilt es hier zu vermeiden und so weit wie möglich zu reduzieren.

Zwei parallel geschaltet “Scale Bars”

Wir werden für die TBH-Waage zwei “Scale Bars” verwenden, die parallel an einen ADC angeschlossen werden. Dezidierte matched pairs scheinen nicht unbedingt nötig zu sein.

Änderungen im Vergleich zu den bisherigen Scale Bars

Da die Fußleisten der TBH momentan 440 mm lang sind werden die Wägebalken ebenfalls 440 mm Länge haben.

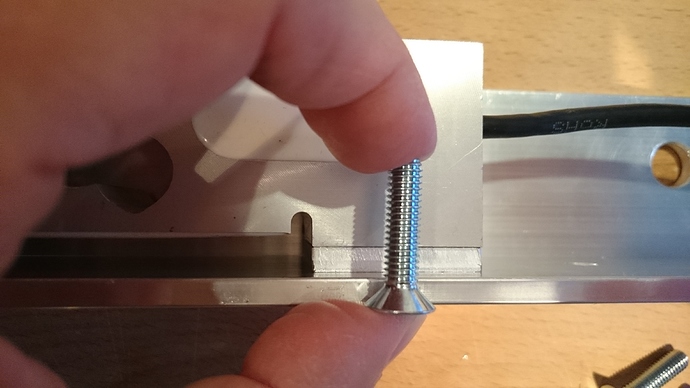

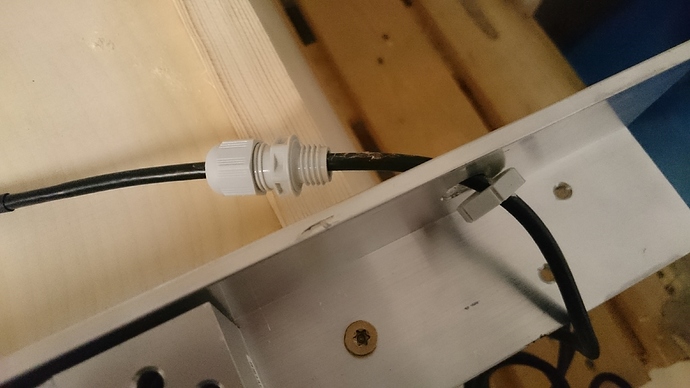

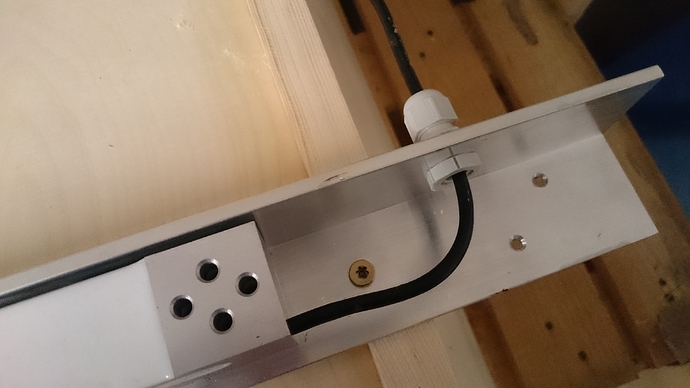

Bohrung und Kabeltülle

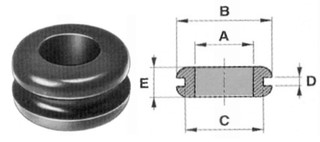

Das Kabel der Wägezelle wurde bisher rechts oder lInks der beiden L-Profile herausgeführt und drohte bei falscher Kabelführung im 5 mm Spalt zwischen den beiden L-Profilen einzuklemmen. Daher wird in der neuen Version eine Bohrung auf der Seitenfläche des oberen L-Profils hinzugefügt Durchmesser: 10 mm (bei der unten angegebenen Kabeltülle) und dort das Kabel herausgeführt. Damit das Alu das Kabel nicht beschädigt

Diese Kabeltülle könnte passen:

https://gummi-metall-puffer-shop.de/Kabeltuelle_13

- Artikel-Nr.: 0701

- A / B / C / D / E - in mm: 7,0 / 13,5 / 10,0 / 5,9 / 9,7

Quelle des Fotos: https://gummi-metall-puffer-shop.de/…

Tipp von Holger: Statt der Kabeltülle könnte man auch eine Kabeldurchführung verwenden, wie wir sie z.B. für die wasserdichten Elektronik-Gehäuse schon einsetzen (Wiska ESKV-SET 12). Damit hätten wir neben dem Kantenschutz auch eine Zugentlastung.

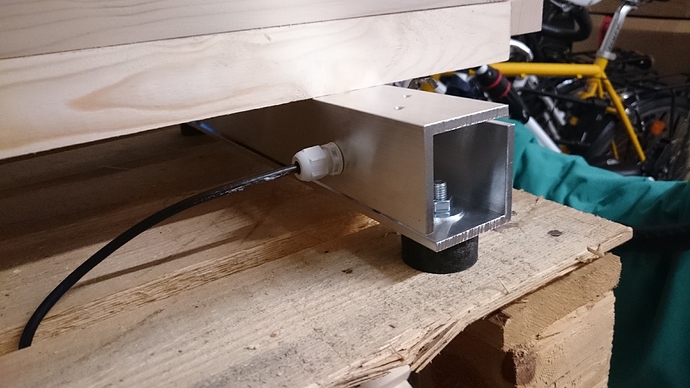

Gummi-Puffer

Da das Alu relativ leicht wegrutscht möchte ich je Wägebalken zwei Gummi-Puffer unten anschrauben. Das könnte auch Schwingungen des Untergrunds dämpfen, die ggf. die Vibrationsmessungen beeinflussen können. Durchmesser der Bohrungen: 8,6 mm im unteren L-Profil.

Dieser Gummi-Puffer sollte passen:

Typ D, Ø 40 mm Höhe 20 mm, AG M8x20

- Artikel-Nr.: 40-20-D

- Form: Zylindrisch

- Durchmesser: 40 mm

- Höhe: 20 mm

- Gewinde: M8x20 / AG

Alternative Quellen:

- https://www.kippwerk.de/de/de/Produkte/Bedienteile-Normelemente/Dämpfungselemente/K0571-Gummipuffer-Typ-D.html

- http://www.gme-shop.de/

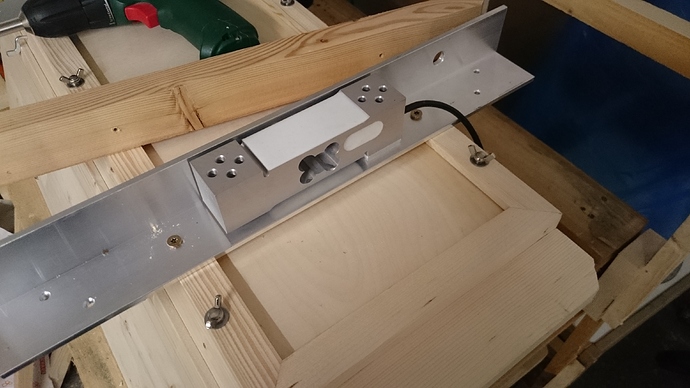

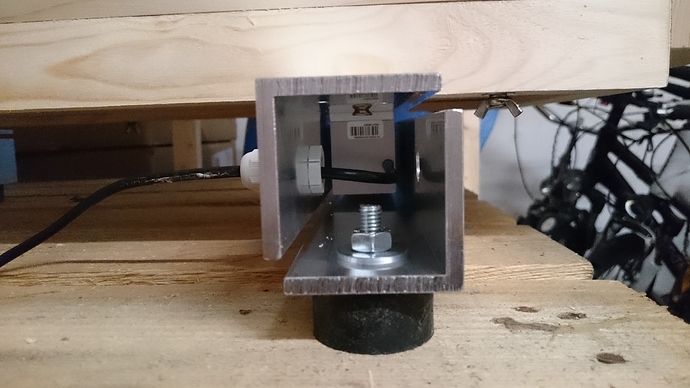

Bohrungen für die Befestigung an der TBH

Da die TBH als Füße momentan Hartholzleisten hat mit 440 mm Länge und “nur” 45 mm Breite, können wir die Beute nicht einfach draufstellen, sondern müssen die Wägebalken anschrauben.

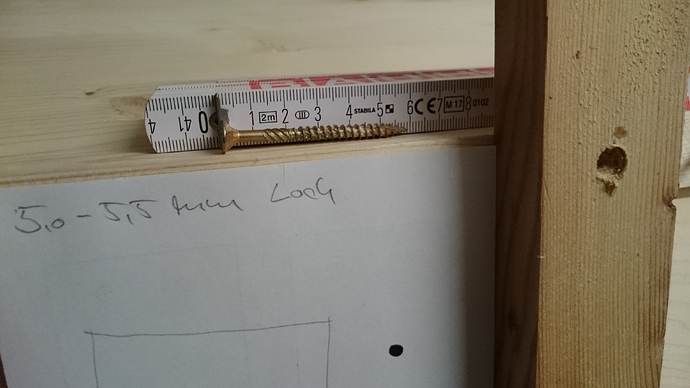

Im oberen L-Profil benötigen wir seitlich je 2 Löcher für Hozschrauben mit denen wir die L-Profile anschrauben können. Der Loch-Durchmesser ist 4,5 mm für Schrauben 4 x 30.

Beim lasern können die Löcher nur minimal kleiner als der Materialdurchmesser sein, d.h. wir müssen – wenn wir lasern lassen – mindestens 4,5 mm verwenden.

Eine Alternative könnte sein, die vorhandenen Fußleisten abzumontieren und die Waagebalken direkt an die Beute zu schrauben.

Die jetzt verwendete Schraube braucht im Alu ein Lochdurchmesser von (5,0 bis) 5,5 mm und ist 60 mm lang

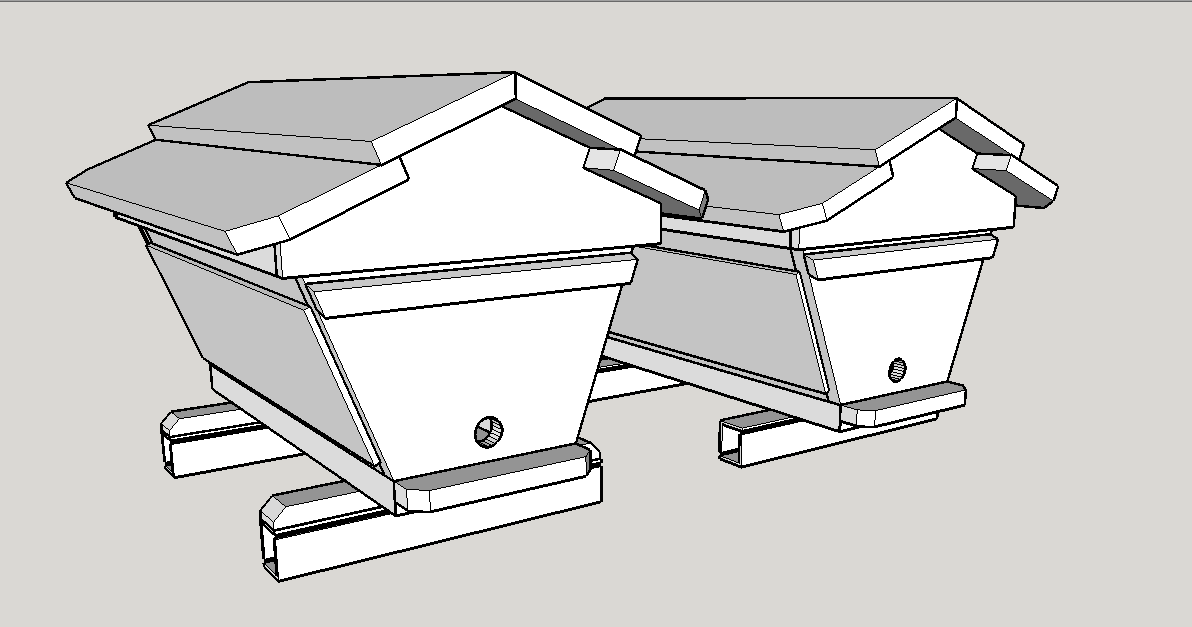

Links die Variante mit den angeschraubten Wägebalken an den bisherigen Fußleisten. Rechte Ansicht mit abmontierten Leisten und statt dessen direkt angeschrauben Wägebalken.

Falls wir den Wägebalken an die Fußleiste schrauben: Die Fußleiste ist aus Hartholz (Eiche) und man sollte vorbohren.