Nur so zum Spaß, wollte ich immer schon mal machen:

Im Videoplayer sieht das gut aus, im Browser leider nicht so sehr (YMMV).

Noch mal ein anderes Format:

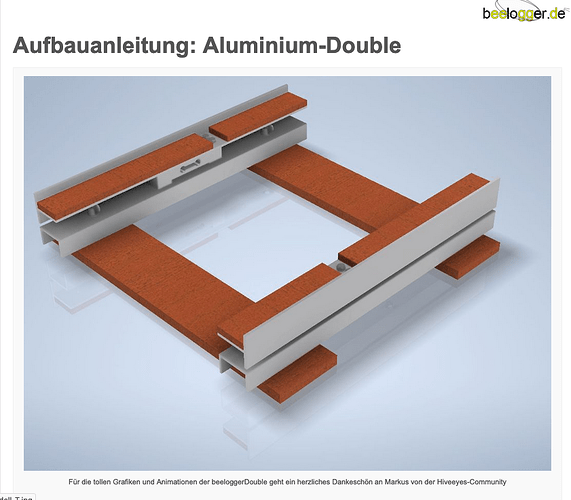

Würdest Du das auch noch ür die 3 LochVariante machen, dann wäre alles perfekt :-)

Senken kannst du auch mit einem einfachen Akkuschrauber, kein Problem, das ist einfacher als Alu exakt bohren. Und genau da ist glaube ich das Problem, wenn du nicht exakt bohrst verzeihen dir die normalen Schrauben auch Abweichungen und wenn du ganz daneben gehauen hast, bohrst du noch mit dem nächsten Bohrer nach, bekommst dafür nicht mehr so eine stabile Verbindung, aber es passt – irgendwie. Das ist schwieriger bei verzogen gebohren Löchern, die man dann noch senkt.

Ich denke für den DIY-Bau ist nicht das Senken, das Problem, sondern eher das exakte Bohren mit den geschilderten Implikationen.

Denke das wird nicht funktionieren, vielleicht mit einer neuen Siebdruckplatte und neuem Beutenboden in den ersten paar Monaten. Meine Böden sind schon mehrere Jahre alt, da steht dann zwischen Boden und Unterlage auch Wasser und das Material verrottet – wenn auch langsam und Boden und Unterlage verkleben miteinander, mit 50 kg drauf wird da nichts mehr rutschen.

Wie gesagt waren das bei mir nur vereinzelte Beobachtungen, die aber schon stören wenn dann das Gewicht sprunghaft um 100 g und mehr ansteigt oder abfällt. Denke da ist Gummi schon eine bessere Lösung als Holz, zumindest mechanisch, was UV-beständigkeit angeht ggf. eher nicht.

Ich werde es ausprobieren. Wir sprechen uns dann in ein paar Jahren ![]()

2 posts were merged into an existing topic: Kabel bei einem Setting mit zwei parallel geschlossenen Wägezellen verlängern

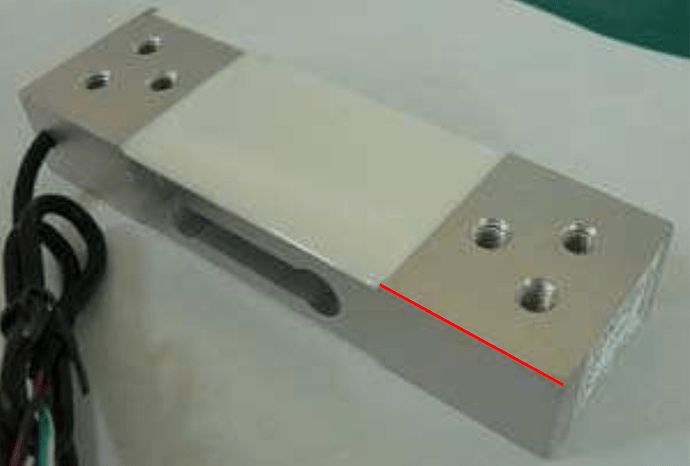

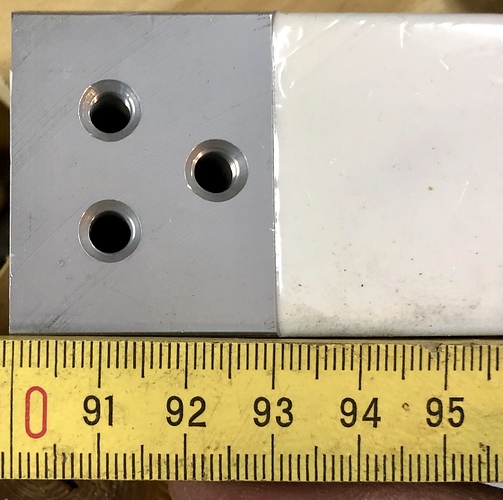

@clemens @JerryBee - kann mir bitte einer von euch sagen, wie breit die Auflagefläche bei den 3er Zellen ist? Die ist in der Zeichnung nicht vermaßt und offensichtlich breiter als bei den 2er.

Die rote Linie im Bild.

Jetzt mit 2 & 3 Loch Variante und leicht verbesserter Animation (das ist aber immer noch die 2er).

Ich würde bei der Anleitung auch das PDF dabei packen. Als Graphik wird das arg pixelig.

Noch eine Anmerkung: der Abstand von 3mm für den Überlastschutz ist zu groß. Bei Nennlast biegt sich das Element ca. 1mm durch. Viel mehr sollte auch der Spalt nicht sein, sonst bringt der Schutz nichts.

Man kann das aber relativ einfach einstellen: M8 hat einen Gewindesteigung von 1,25mm. D.h. man dreht die Schraube sacht bis an das Aluprofil und dreht dann genau eine Umdrehung zurück (Markierung auf dem Schraubenkopf hilft). Dann hat man einen Abstand von 1,25mm

Habe gerade eine Waage von easyhive hier mit 130 x 30 x 22 mm Wägezellen, ich glaube von Mavin, als Profil ein 4 mm dickes Alu oder sogar Stahl U-profil unten und oben. Abstand zwischen den ca. 50 cm langen Balken ist 4-5 mm. Das kann ich locker mit einer Hand runterdrücken und durch Toleranzen beim Zusammenbau sind das auch mal 1-2 mm Unterschied, auch bei nicht 100 %iger paralleler Ausrichtung auf dem Untergrund wird das mal mehr mal weniger zusammengedrückt.

Sind die 1 mm theoretische Annahmen oder hast du das mit der Nennlast auf der Waage gemessen?

Die 1mm sind theoretisch.

Ich hab das gerade mal versucht mit einer 100kg Zelle zu messen. 95% der Nennlast kann ich relativ einfach aufbringen.

Das Problem dabei ist, die tatsächlich senkrecht auf die Wägezelle aufzubringen. Greift man am Ende des Profils an, wird der Hebel schnell groß und die Durchbiegung des Profils kommt mit ins Spiel.

Aber mit einem kleinen Trick habe ich es herausbekommen: ich hab einen Streifen Knete in den Spalt unten zwischen Zelle und Profil geklemmt und vorher/nachher gemessen. Da kommt eine Durchbiegung von 1,25mm heraus. Das entspricht fast exakt der rechnerischen Vorhersage.

Nimmt man jetzt noch die Wegverlängerung durch den Hebel dazu, liegt man mit 1mm nicht so falsch.

Die Gewichtsverteilung der realen Beute ist natürlich nicht ideal. Mein Vorschlag: man setzt die Beute auf die Waage und stellt danach <1mm Spalt ein (eine Schraubendrehung M8). Das sollte dann eigentlich passen.

beehivemonitoring hat mittlerweile auch eine Waage mit zwei Alu-Wägebalken, allerdings mit 2 (!) Wägezellen je Balken, insgesamt also 4 Wägezellen

Für die Produktion sind 2 identische U-Profile pro Balken sehr praktisch, unten kann damit aber kein Wasser ablaufen, kein Dreck weggespült werden.

Hallo zusammen,

gibt es aktuell neue Erkenntnisse zu der Waage Konstruktionen mit 2 Wägebalken ?

Ich wollte heute das Material für 6 Waagen (2 Wägebalken / Double) bestellen, nach stundenlangem suchen und einigen Telefonaten wurde mir klar, das dass gewünschte Material aktuell schwer zu besorgen ist und auch Preislich extrem gestiegen ist.

Vielleicht habt ihr ja einen Tip oder eventuell baut ja auch gerade jemand ein paar Wägebalken ?

Vielen Dank

Welche Zellen suchst du denn? Die breiten von Jerry favorisierten Zellen mit drei Löchern oder können es auch die kleinen 130 x 30 x 22 mm sein? Falls auch die kleinen, dann gibt es welche hier: Wägezellen von OMEGA Waagen, die 100 kg Nennlast sind gerade im Zulauf, sollten Ende September da sein. Hatte die Tage erst telefoniert, da wir für einen Workshop (BeeCoin goes documenta 2022) Anfang Oktober in Kassel 40 Wägezellen bestellen wollen. Muss ich mal gesondert drüber berichten.

Alu-Profile hatte ich bei https://www.metalnow.de bestellt. Etwas schwierige Kommunikation, man kann über den webshop leider keine Zuschnitte bestellen, sondern nur 1 m, 2 m und muss Zuschnitte dann per E-Mail klären – was das letzte mal bei mir nicht funktioniert hat.

Und Distanzplatten über Laserteile4you. Was brauchst du noch? ;-)

Hallo Clemens,

danke für die schnelle Antwort, die Wägezellen habe ich bereits bei Omega Waagen bestellt.

Mit Herr Schmidtke hatte ich einen sehr netten und kompetenten Kontakt.

Wie du schon sagtest sind die 100Kg Zellen aktuell nicht verfügbar, deswegen bin ich für meinen ersten Test auf die 120 Kg Variante gewechselt.

Welche Konstruktion mit welchen Aluprofildimensionen nutzt Du aktuell ?

Vielen Dank

Momentan diese beiden, allerdings in der linken Version mit 50x30x4 (nicht 20er Höhe).

Hallo Leute ich interessiere mich für die konstruktion mit zwei Wägebalken. Ich wollte fragen welche Wägezellen ihr verwendet?

Unter Welche Wägezelle für low-cost-Waagen? findest du Infos zu unterschiedlichen Wägezellen.